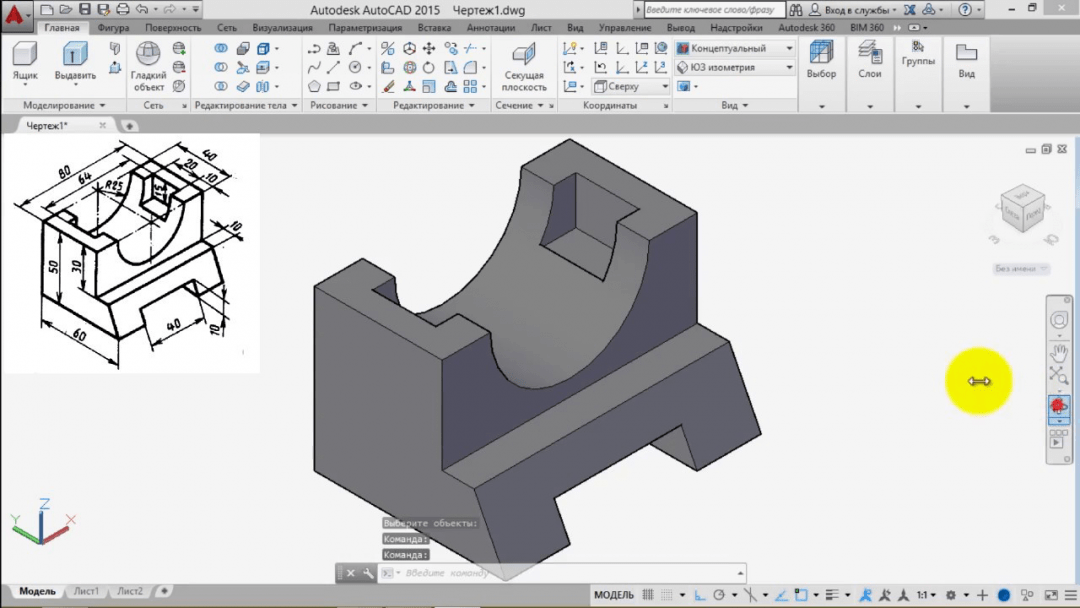

Способы написания управляющих программ к станкам с ЧПУ

Так как этот материал рассчитан на тех кто только знакомится с ЧПУ обработкой, объясним принципы работы и основные термины.

Для того, что бы ЧПУ станок обработал заготовку, ему необходим алгоритм, по которому он будет это делать. Такой алгоритм называется Управляющая Программа (УП).

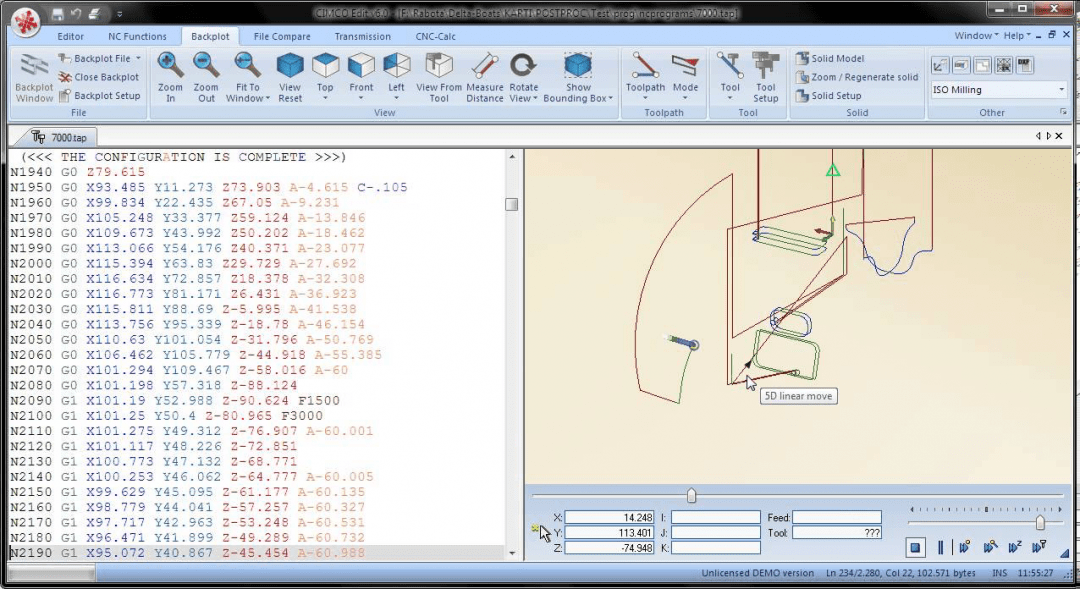

Управляющая программа пишется на языке G-кодов (ISO 7-bit). G-код – это набор стандартных команд, которые поддерживают станки с ЧПУ. Эти команды содержат информацию, где и с какой скоростью двигать режущий инструмент, чтобы обработать деталь.

Передвижение режущего инструмента называется траекторией. Траектория инструмента в управляющей программе состоит из отрезков. Эти отрезки могут быть прямыми линиями, дугами окружностей или кривыми.

Точки пересечения таких отрезков называются опорными точками. В тексте управляющей программы выводятся координаты опорных точек.

Пример программы в G-кодах

| Текст программы | Описание |

|---|---|

| G17 G54 G90 | Задаем параметры: плоскость обработки, номер нулевой точки, абсолютные значения |

| T1 M6 | Вызов инструмента с номером 1 |

| M3 S8000 | Включение шпинделя – 8000 об/мин |

| G0 X-19 Y-19 | Ускоренное перемещение в точку X-19 Y-19 |

| G0 Z3 | Ускоренное перемещение на высоту по Z 3 мм |

| G1 ХЗ Y3 F600 | Линейное перемещение инструмента в точку ХЗ Y3 с подачей F = 600 мм/мин |

| G2 Х8 Y3 R8 | Перемещение инструмента по дуге радиусом 8 мм в точку X8 Y3 |

| М5 | Выключение шпинделя |

| МЗ0 | Завершение программы |

В этом материале мы рассмотрим 3 способа написания УП:

- Написание УП вручную

- Написание УП на стойке

- Написание УП в CAD/CAM системе

Написание управляющей программы к станку ЧПУ вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы. Делают это в текстовых редакторах, например в Блокноте Виндовс.

Плюсы

- Быстро

Это гораздо быстрее, чем остальными способами, при написании очень простых программ. - Канонично 🙂

Так писали УП 30 и 40 лет назад

Минусы

- Занимает много времени

Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования. - Большой процент брака

Так как отсутствуют инструменты для проверки перед запуском, легко забыть добавить команду, что приведет к поломке детали либо станка. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы. - Поломка оборудования или инструмента

Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

Написание управляющей программы к станку ЧПУ на стойке ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Плюсы

- Наглядность

Программа пишется прям на рабочем месте и, как правило, специалистом который и будет отслеживать ее выполнение на станке. - Быстрая модернизация УП

Нет необходимости передавать программу на ПК. Можно отредактировать по месту и сразу запустить в работу.

Минусы

- Простой станка и оператора

Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную - Брак

Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку. - Не подходит для сложнопрофильных деталей

На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

Как программируют станки на заводах

Программисты востребованы везде, даже на производстве. Дело в том, что изготавливать каждую деталь вручную долго, поэтому нужна автоматизация. А где автоматизация, там программы и алгоритмы. Сегодня покажем вам направление в ИТ, о котором мы ещё не говорили: программирование станков с ЧПУ.

Что такое станки с ЧПУ

Чтобы понять, что такое станок с ЧПУ, нужно сначала понять, что такое обычный станок, например токарный. У тебя есть некая металлическая заготовка, например цилиндр. Ты закрепляешь его на станке. Место закрепления начинает вращаться (это место называют шпинделем), вместе с ним вращается закреплённая заготовка, а токарь с помощью специального резца может вырезать из заготовки деталь нужного размера и формы. Пока что всё вручную.

Теперь берём этот же станок, но делаем так, чтобы резцы ездили сами в разных плоскостях. Вешаем всевозможные датчики — скорости вращения, температуры и нажима. И делаем так, чтобы деталь вытачивал не токарь, а сам станок.

Чтобы управлять таким автоматическим станком, нужен некий управляющий модуль — который заставит заготовку вращаться, а резцы ездить в нужные стороны. Вот этот блок и называют блоком ЧПУ — числового программного управления.

Каждый блок ЧПУ соединён со всеми основными частями станка, чтобы ими можно было управлять или контролировать их состояние. Например, в токарном станке ЧПУ будет следить:

- за скоростью вращения заготовки,

- направлением вращения,

- положением резцов,

- температурой режущей кромки,

- температурой детали,

- силой нажима резца на деталь,

- перемещениями резцов и направляющих.

Блоки ЧПУ нужны для того, чтобы автоматизировать работу станка. Ты программируешь, что куда должно ездить и как вращаться, а станок это исполняет.

Что на производстве можно запрограммировать

Запрограммировать можно всё, в чём есть блок ЧПУ — хоть станок для работы по дереву, хоть установку для лазерной резки, хоть манипулятор с точечной сваркой. Главное, чтобы нужные части производственного агрегата были снабжены приводами и датчиками.

Привод — это то, что заставляет что-либо двигаться. Например, чтобы сделать роборуку, нужно 5–6 приводов, которые будут приводить в движения сочленения роборуки. Приводу можно сказать: «Разогнись на столько-то градусов» или «Повернись так-то», и он будет приводить в движение то, что к нему присоединено.

Датчик — это штука, которая собирает какие-то данные. Например, скорость вращения, температуру, нажим, угол сгиба. Благодаря датчикам можно сказать: «разгибай привод такой-то, пока не почувствуешь датчиком нажима такую-то силу нажима».

Как пишутся программы для ЧПУ

Есть два варианта: автоматически создать программу из макета детали или написать её с нуля.

Чаще всего используют первый вариант — сначала рисуют в деталь в 3D (для этого есть специальный софт), а потом программа сама формирует нужный код для станка, чтобы получилась нарисованная деталь. Минус такого подхода в том, что код может получиться неоптимальным: будет выполняться слишком долго или в процессе получается много отходов.

Второй подход — написать программу вручную с нуля. Для этого нужно идеально знать все параметры станка и возможные состояния каждого датчика. Это сложнее, зато даёт больший контроль над тем, как изготавливается деталь.

На практике обычно делают так: рисуют трёхмерную модель, выгружают на основе неё код для ЧПУ, а потом дорабатывают его, если требуется.

На чём пишут такие программы

Код для станков с ЧПУ пишут на языке программирования G-code. Это относительно общий стандарт для всех станков с ЧПУ, но детали, коды и последовательности у разных производителей отличаются. Проще говоря, нельзя просто так перенести программу со станка одной фирмы и запустить на станке другой фирмы — команды могут не совпасть.

Язык G-code так называется потому, что в нём почти все команды начинаются с буквы G, за которой идут числа — команды для станка. Ещё есть буква M — она используется для обозначения дополнительных кодов и O — для подпрограмм. Но это деление условно и может меняться у каждого производителя станков.

Как выглядит программа для ЧПУ

Если мы заглянем в код, то увидим такое:

N1 G17 G20 G34 G40

N2 T1 M16

N3 S8600 M2

N4 G54

N5 M8

…

N-код отвечает за номер строки — они могут пригодиться, если нам нужно перепрыгнуть на какую-то определённую строку или пропустить часть команд. M отвечают за детали, например, команда N3 S8600 M2 означает, что нужно раскрутить рабочий шпиндель (за него отвечает M2) до скорости 8600 оборотов в минуту (команда S8600).

Так команда за командой станок выполняет определённые действия, и на выходе получается нужная нам деталь.

Особенность программирования станков

В отличие от компьютера, где для каждой программы и переменной выделяется новый и пустой участок памяти, в станках всё по-другому. Дело в том, что программа в момент запуска не знает, в каком положении находятся резцы, закреплены ли направляющие и так далее. Если просто запустить программу без подготовки, ЧПУ, например, может подвинуть ещё левее резец, который и так находится в самом левом положении, и тогда может сломаться привод или крепление резца.

Чтобы такого не было, перед каждым запуском в программу встраивают команды обнуления и инициализации, чтобы каждый элемент вернуть в исходное положение. Это лучше, чем просто проверить, что где находится — после обнуления мы точно будем знать, что все элементы станка находятся в известной нам позиции и программа сможет с ними правильно работать.

Также важно понимать, что станки работают с живым материалом: металлом, деревом, акрилом, камнем и т. д. Материал несовершенен, может иметь внутренние дефекты, может плавиться и трескаться. Резцы и шпиндели тоже сделаны из каких-то материалов, у которых есть пороги нагрева, прочности и скорости. Если в компьютерном коде ошибиться и вызвать переполнение памяти, то компьютер просто зависнет. Ты его перезагрузишь, и всё. А у станка можно сломать резец или повредить шпиндель. А стоит это хозяйство будь здоров.

Получается, это такое же программирование и алгоритмы, как и на других языках?

Независимо от того, программируем ли мы сервер или станки на заводе, в основе всего лежат алгоритмы: логика работы, переменные, циклы, подпрограммы и проверки условий. Поэтому если вы знаете, как устроены алгоритмы и можете программировать на любом языке программирования, то и освоить программирование для ЧПУ будет намного проще.

Главное — не перегрейте резец.

Алгоритмы — основа разработки

Изучите алгоритмы, чтобы легко проходить ИТ-собеседования и делать более совершенный софт. Старт — бесплатно. После обучения — помощь с трудоустройством.

Получите ИТ-профессию

В «Яндекс Практикуме» можно стать разработчиком, тестировщиком, аналитиком и менеджером цифровых продуктов. Первая часть обучения всегда бесплатная, чтобы попробовать и найти то, что вам по душе. Дальше — программы трудоустройства.

Управляющая программа чпу: основы построения

Управляющая программа чпу — это последовательность команд операционной технологии, на конкретную деталь с указанием траекторий движения инструмента, закодированные на языке программирования. Управляющие программы, разрабатываемые для группы однородного оборудования, должны быть максимально типизированы, а также иметь общую структуру. Это существенно снижает риск ошибок в процессе наладки технологического оснащения для выполнения операций. Рассмотрим основы формирования траекторий и разработки управляющей программы на примере простейшего фрезерного перехода выполнения паза в поверхности детали концевой фрезой (рис. 1). Обработку осуществляет фреза T2 диаметром 16 мм. Заготовка закреплена в патроне, установленном горизонтально на рабочем столе. Нулевая точка системы координат детали X i -Y i -Z i расположена на пересечении оси детали с ее свободной боковой плоскостью.

Рис. 1. Эскиз выполнения паза в поверхности детали

В табл. 1 приведена карта кодирования информации, включающая в себя последовательную запись программы, а также соответствующие каждому кадру управляющей программы опорные точки адреса перемещений инструмента. Расчет траектории фрезы выполнен с применением коррекции ее диаметра непосредственно по технологическим размерам детали. Точки включения и отключения корректора диаметра обозначены в карте символом (*).

* – точки включения и отключения корректора диаметра инструмента

Как видно из циклограммы (рис. 1), движение инструментов от исходной точки перемещения 0 к детали осуществляется через исходную точку управляющей программы чпу 1, которая располагается на плоскости безопасности. Перемещение из точки 0 в точку 1 осуществляется отрезком позиционирования (на ускоренной подаче) одновременно по трем координатным осям на ускоренной подаче. Плоскость безопасности обычно располагается на расстоянии от наивысшей точки детали (вдоль оси Z), равном: Z п = мм. Приближение к детали через плоскость безопасности осуществляется всеми без исключения инструментами, участвующими в обработке. При прохождении инструментами плоскости безопасности обычно производится запуск вращения шпинделя и его останов, а также включение и отключение подачи охлаждающей жидкости.

Перемещение инструментов от плоскости безопасности непосредственно к зоне обработки осуществляется на ускоренной подаче в направлении Z-. После окончания перехода отвод инструментов к плоскости безопасности осуществляется аналогичным образом на ускоренной подаче в направлении Z+. Все перемещения инструментов в зоне обработки, включая холостые ходы, осуществляются на рабочей подаче с заданной скоростью.

Начало управляющей программы чпу на языке FANUC обозначается %; в следующем кадре управляющей программы записывается ее имя, включающее букву о, и цифровое обозначение, например о4318 (табл. 1).

Кадры управляющей программы обычно нумеруются с заданным интервалом порядковых номеров, например: N105, N110, N115. В первых кадрах управляющей программы указывается план обработки детали: функцией G17 для плана X-Y; функцией G18 для плана X-Z (рис. 2). Отметим, что во многих современных обрабатывающих центрах план X-Y вводится по умолчанию; вводить его функцией G17 в начале каждой управляющей программы необязательно.

Рис. 2. Планы обработки обрабатывающих центров: а) основной план обработки горизонтального обрабатывающего центра (Положение 1); б) вспомогательный план обработки горизонтального обрабатывающего центра (Положение 2); в) план обработки вертикального фрезерного станка штатным инструментом

В кадре вызова очередного инструмента желательно давать его краткое описание, например: (фреза Ø16). Данная информация, записанная в скобках, предназначена только для оператора (см. табл. 1) и не считывается системой ЧПУ станка. Для вызова инструмента шпиндель приходит в исходную точку перемещения 0, часто совпадающую с нулевой точкой системы координат станка. Движение в точку 0 осуществляется командой: G91_G28_X0_Y0_Z0. Затем по функции G54 осуществляется вход в систему координат детали X-Y-Z, с которой увязаны все дальнейшие перемещения инструмента. Вызов инструмента Т2 управляющей программой чпу производится по функции М6: М6 Т2.

После вызова инструмента производится включение в действие абсолютной системы отсчета (функция G90) и движение фрезы на ускоренной подаче (функция G0) в исходную точку управляющей программы 1. Одновременно с этим командой G43 H2 (табл. 1) включается корректор длины инструмента. Исходная точка расположена: в направлении оси Z на расстоянии 50 мм над деталью; в направлении оси X напротив центра симметрии прорези; в направлении Y в стороне от детали.

Следующим кадром программы осуществляется запуск вращения шпинделя по часовой стрелке (функция М3) с заданной частотой S=600 об/мин (табл. 1), а также включение подачи охлаждающей жидкости (функция М8). Далее инструмент приближается к зоне обработки до высоты равной 2 мм над деталью (точка 2). Затем управляющая программа чпу включает рабочую подачу (функции G1), на которой со скоростью F=1000 мм/мин следует выход фрезы на заданную глубину обработки (точка 3).

Последующие рабочие перемещения фрезы связаны непосредственно с изготовлением прорези. Вначале фреза подходит к одной из стенок прорези (точка 4) с одновременным включением корректора диаметра инструмента (функция G41). Далее на рабочей подаче F=80 мм/мин происходит непосредственно съем металла (точки 5,6,7). Выйдя из тела заготовки, фреза перемещается к центру симметрии прорези (точка 8) с одновременным отключением корректора диаметра инструмента (функция G40).

Отвод инструмента от детали к плоскости безопасности (точка 9) производится на ускоренной подаче. Одновременно с этим осуществляется останов шпинделя (функция М5) и отключение подачи охлаждающей жидкости (функция М9). Затем командой: G91_G28_X0_Y0_Z0 шпиндель возвращается в исходную точку перемещений (0). Далее следует вызов очередного инструмента (M6_Тi) для продолжения обработки детали. Если переход, осуществляемый данным инструментом, является последним в процессе проведения операции, то вместо вызова следующего инструмента следует команда на окончание управляющей программы чпу и остановку станка: М2 или М30.

При подготовке материала использовались источники:

https://thecode.media/stanki/

https://www.axissteel.ru/upravlyayushchaya-chpu/